出料可控,對輥制砂機一機搞定硫鐵礦和銅礦細碎難題

在礦山、冶金、建材等行業中,礦石的細碎處理是關鍵環節之一。尤其是針對硬度高、脆性大、易產生過粉碎的硫鐵礦和銅礦,傳統破碎設備往往面臨效率低、粒度不均、能耗高、維護頻繁等難題。而近年來,隨著技術進步,對輥制砂機憑借其結構簡單、出料可控、節能環保等優勢,逐漸成為解決此類礦石細碎問題的理想選擇。

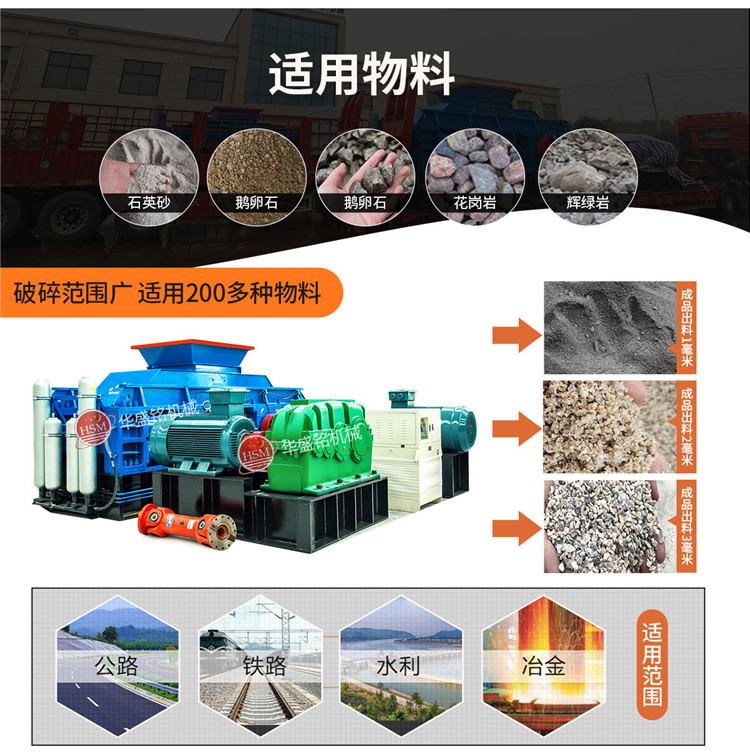

對輥制砂機(又稱雙輥破碎機或對輥破碎機)是一種利用兩個相對旋轉的輥子對物料進行擠壓、剪切和劈裂作用,從而實現破碎的機械設備。其核心由一對平行安裝的輥輪組成,其中一個為固定輥,另一個為活動輥,兩者之間形成可調節的破碎腔。該設備廣泛應用于中低硬度物料(如石灰石、煤、石膏)以及部分中高硬度礦物(如硫鐵礦、銅礦)的中細碎作業,尤其適用于要求成品粒度均勻、過粉碎率低的工況。

為何硫鐵礦與銅礦細碎難度大?

硬度較高:硫鐵礦(主要成分為FeS₂)莫氏硬度約為6~6.5,銅礦(如黃銅礦CuFeS₂)硬度也在3.5~4之間,但常伴生石英等高硬度脈石,整體破碎難度提升。

易過粉碎:傳統錘式或反擊式破碎機沖擊力強,容易將有用礦物打成粉狀,造成金屬回收率下降。

含泥含水影響大:部分銅礦原礦含泥量高,在破碎過程中易堵塞設備,影響連續作業。

粒度要求嚴苛:選礦工藝通常要求入磨粒度控制在5mm以下,且粒級分布集中,這對破碎設備的調控能力提出更高要求

對輥制砂機如何“一機搞定”?

1. 出料粒度精細可控

對輥制砂機通過調節兩輥之間的間隙(通常為1–20mm),可直接控制出料粒度。這種機械式調節方式穩定可靠,無需更換篩網或襯板,特別適合需要穩定粒級輸出的選廠。

2. 低過粉碎率,保護有用礦物

對輥破碎以“擠壓+剪切”為主,作用力溫和且集中,避免了高速沖擊帶來的過度粉碎。實驗數據顯示,對輥機處理硫鐵礦時,-0.074mm細粉產率比錘破低15%以上,顯著提高后續浮選回收率。

3. 適應性強,可處理濕粘物料

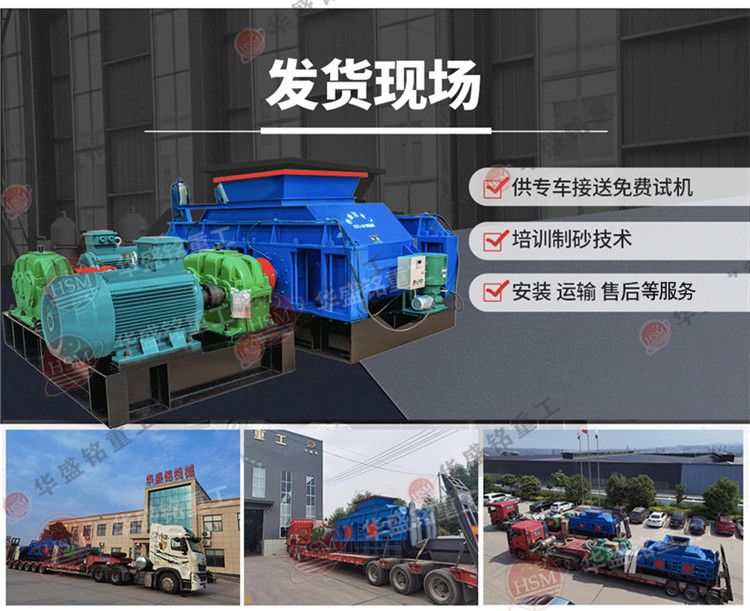

現代對輥制砂機配備自動清堵裝置(如彈簧退讓、液壓保護、刮泥板等),即使面對含水率較高的銅礦原礦,也能保持連續穩定運行,減少停機清理時間。

4. 結構緊湊,維護簡便

整機無復雜傳動系統,主要磨損件為輥皮(高錳鋼或合金耐磨材料),更換便捷。部分機型還支持在線更換,大幅降低維護成本。

5. 節能環保,運行成本低

相比同產能的圓錐破或立軸沖擊破,對輥機制砂機電耗可降低30%–50%,且噪音小、粉塵少,符合綠色礦山建設要求。

對輥制砂機以其“出料可控、低過粉碎、高適應性”的特點,正成為硫鐵礦、銅礦等難碎金屬礦細碎環節的“利器”。在“雙碳”目標和智能礦山建設背景下,這種效率高、節能、可靠的破碎設備,無疑將在未來礦業加工中扮演更加重要的角色。一機在手,細碎無憂——對輥制砂機,真正實現“一機搞定”復雜礦石破碎難題。